අද, අපි PCB SMT ස්ටෙන්සිල් නිෂ්පාදනය කිරීමේ ක්රම තුන අඛණ්ඩව ගවේෂණය කරන්නෙමු: රසායනික කැටයම් (රසායනික කැටයම් ස්ටෙන්සිල්), ලේසර් කැපීම (ලේසර් කැපුම් ස්ටෙන්සිල්), සහ ඉලෙක්ට්රෝෆෝර්මයිඩ්).

අපි රසායනික කැටයම් කිරීම ආරම්භ කරමු:

1. මූලධර්මය පැහැදිලි කිරීම: රසායනය යනාදියට යොමු කිරීම මල නොබැඳෙන වානේ පත්රයේ සිදුරු කිරීමට අවශ්ය ස්ථානවල ලෝහ ඉවත් කිරීම සඳහා විඛාදන රසායනික ද්රාවණ භාවිතා කිරීම, PCB පෑඩ් වලට අනුරූප වන විවරයන් නිර්මාණය කිරීම සහ SMT පික්-ඇන්ඩ්-ප්ලේස් සැකසුම් නිෂ්පාදන ස්ටෙන්සිල් අවශ්යතා සපුරාලීම.

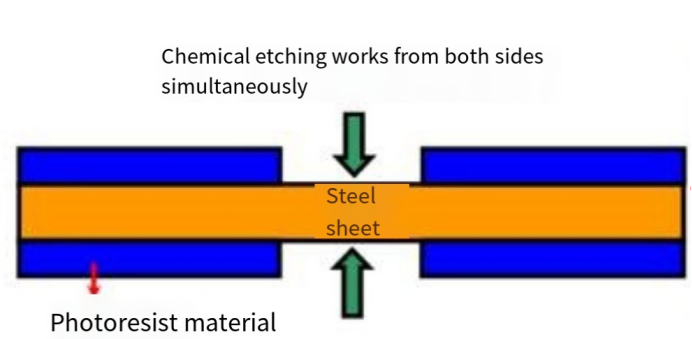

2. ක්රියාවලි ප්රවාහය: වානේ තහඩුව කපා දමන්න සුදුසු ප්රමාණයට → පිරිසිදු කරන්න → {49010101010 UV නිරාවරණය → සංවර්ධනය කර වියළන්න → {01909109408014} ප්රභා ප්රතිරෝධක ද්රව්ය ඉවත් කරන්න → පිරිසිදු කර වියළන්න → පරීක්ෂා කරන්න {96302010me}1909101} → පැකේජය.

3. විශේෂාංග: එක් වරක් සෑදීම, වේගවත් වේගය; අඩු පිරිවැය.

4. අවාසි: හැඩගැන්වීමට නැඹුරු පැය ප්රමාණවත් නොවන කැටයම්) හෝ විවරය ප්රමාණය වැඩි කිරීම (අධික කැටයම් කිරීම); වෛෂයික සාධක (අත්දැකීම්, රසායනික ද්රව්ය, චිත්රපට), බොහෝ නිෂ්පාදන පියවර, විශාල සමුච්චිත දෝෂ, සිහින් තාර ස්ටෙන්සිල් නිෂ්පාදනය සඳහා සුදුසු නොවන සැලකිය යුතු ලෙස බලපායි; නිෂ්පාදන ක්රියාවලිය දූෂිත වන අතර පරිසර හිතකාමී නොවන අතර එය ක්රමයෙන් ඉවත් කර ඇත.

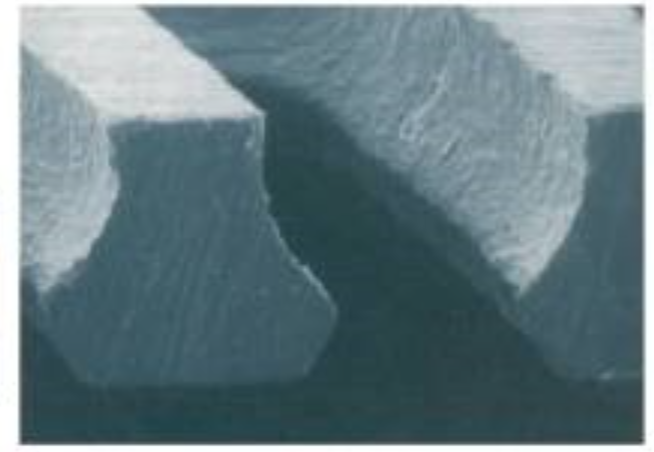

ලෝහ කොටස් (පහළ වම් රූපයේ පෙන්වා ඇති පරිදි) ඉවත් කිරීමට වානේ පත්රයේ දෙපස සිට රසායනික කැටයම් ක්රියා කරන බැවින් සිදුරු බිත්ති සිනිඳු සහ සිරස් වේ. කෙසේ වෙතත්, එය කේතුකාකාර හැඩයක් සාදමින් පත්රයේ ඝනකම මධ්යයේ ඇති ලෝහය සම්පූර්ණයෙන්ම ඉවත් නොකළ හැකි අතර, එහි හරස්කඩ පුනීල හැඩයෙන් (ඉහළ රූපයේ පෙන්වා ඇති පරිදි) දිස්වේ. මෙම ව්යුහය පෑස්සුම් පේස්ට් මුදා හැරීමට හිතකර නොවේ. එබැවින් නිරවද්ය සංරචක එකලස් කිරීම සඳහා කැටයම් කළ ස්ටෙන්සිල් සාමාන්යයෙන් නිර්දේශ නොකරයි. 0.5mm ට අඩු හෝ 0402 ප්රමාණයට වඩා කුඩා pin pitch සහිත සංරචක කැටයම් කළ ස්ටෙන්සිල් භාවිතා කිරීමට උපදෙස් දෙනු නොලැබේ. ඇත්ත වශයෙන්ම, විශාල තාර අගයන් සහිත සමහර විශාල සංරචක හෝ සංරචක එකලස් කිරීම සඳහා, කැටයම් කරන ලද ස්ටෙන්සිල් වලට සැලකිය යුතු පිරිවැය වාසියක් ඇති අතර බොහෝ පාරිභෝගිකයින්ගේ සහ SMT pick-and-place සැකසුම් කර්මාන්තශාලාවල නිෂ්පාදන ගුණාත්මක අවශ්යතා සපුරාලිය හැකිය.

මීළඟ ලිපියෙන්, අපි PCB SMT ස්ටෙන්සිල්හි ලේසර් කැපීමේ ක්රමය හඳුන්වා දෙන්නෙමු.